|

|

|

|

|

|

|

|

|

|

Stand 1993 aber gelegentlich geprüft und aktualisiert. - erstellt unter DOS-Word u. konvertiert in HTML - bitte Nachsicht bei Fehlern bitte Mitteilung an lotall@gmx.de - beim Konvertieren gabs ein paar Verrutschungen und vielleicht habe ich ja nicht alle entdeckt. Leider sind auch alle Literaturverweise und Fußnoten herausgeflogen. Bei Interesse - bitte Mitteilung.

In der Bundesrepublik Deutschland werden 75 % der häuslichen Abfälle auf Deponien endgelagert ('93), die meist in den verstecktesten Winkeln der Landkreise liegen. Den meisten Menschen wird daher die Existenz dieser Hausmülldeponien erst über Berichte von möglichen Umweltgefahren oder der Gründung von Bürgerinitiativen gegen neue Standorte bewusst. Der Bundesumweltminister hat dem Thema Deponie eigens einige Technische Anweisungen gewidmet. Die zweite dieser Verwaltungsvorschriften wird die Ablagerung von unbehandeltem Hausmüll in Zukunft nicht mehr gestatten. Umso erstaunlicher ist es, dass in letzter Zeit auch Positives zum Thema Deponie in den Medien erscheint. Schlagzeilen wie "Energie aus dem Müllberg" oder "Deponien geben Kraft" zeigen eine andere Seite dieser "Abfallhaufen".

Ursache dieses Energiegeschenkes

ist die Produktion von Methangas (CH4)

im Inneren von Abfallablagerungen. Weltweit werden so immerhin 30 bis 70

Millionen Tonnen pro Jahr des heizwertreichen Methans erzeugt. Dieser biologische

Vorgang ist ein uralter Prozess und erfolgt zum Beispiel in Sümpfen

oder Rindermägen. Schon seit Jahrhunderten ist die Biogasgewinnung

aus landwirtschaftlichen Abfällen in Indien und China bekannt. Es

ist daher erklärlich, dass diese Vorgänge auch bei der Ablagerung

von organischen Abfällen stattfinden können.

Die menschliche Entwicklung führte schon früh zur Entstehung unbrauchbarer Abfallstoffe, die irgendwie beseitigt werden mussten. Bereits vor 6000 Jahren (Indien) wurden diese in Städten gesammelt, abgefahren und abgelagert. Die Ablagerung geschah relativ langsam und in losen Schüttungen. Vergleichbar heutigen Rottedeponien fanden durch den Zutritt von Luftsauerstoff vor allem aerobe Vorgänge statt, die kein Methan erzeugen. Mit zunehmender Größe, Aufbaugeschwindigkeit und modernen Verdichtungstechniken, wurde der Kontakt der Abfälle mit der Atmosphäre verringert. Der daraus resultierende Sauerstoffmangel begünstigte anaerobe Prozesse mit Methanproduktion.

Heute steht die Deponierung unbehandelter

und unsortierter Abfälle immer noch am Ende der Entsorgungskette.

Im Jahre 1987 galt in Nordrhein-Westfalen folgende Einteilung in Deponieklassen

(>

Tab. 1)

| Klasse | Deponietyp |

| 1 | Bodenablagerung |

| 2 | Mineralstoffdeponie |

| 3 | Deponie für Siedlungsabfälle |

| 4 | Deponie für Gewerbe und Industrieabfälle |

| 5 | Deponie für Sonderabfälle |

| 6 | Untertagedeponie für Sonderabfälle |

Tab. 1 Deponieklassen in Nordrhein-Westfalen (1987)

In dieser Arbeit werden nur Deponien für Siedlungsabfälle betrachtet. Diese Abfallgruppe variiert in ihrer Art je nach Siedlungsgebiet und geographischer Lage. Für die Bundesrepublik Deutschland kann jedoch eine durchschnittliche Zusammensetzung angegeben werden.

Abb. 1 Abfallzusammensetzung

in der Bundesrepublik (Gew %)

Ohne geeignete Abschirmung und Überwachung stellen diese Anhäufungen verschiedenster Materialien eine Gefahr für die Umgebung dar. Auswaschungen von Schadstoffen und biologischer Abbau von organischen Substanzen verursachen gasförmige und flüssige Emissionen (Deponiegas, Sickerwasser), die vielfache Schädigungen wie Grundwasserverschmutzung und Treibhauseffekt bewirken können (> Kapitel 4.1). Bekannt ist der typische Geruch in der Nähe von Deponien. In der BRD wurden daher Vorschriften für Errichtung und Betrieb von Abfalldeponien (AbfG 1972) erlassen. Die Folge war eine Konzentration auf wenige, jedoch größere Deponien (> Tab. 2).

| Jahr | 1977 | 1980 | 1984 | 1987 | 1991 |

| Hausmülldeponien in Betrieb | 1355 | 530 | 385 | 332 | 295 * |

* : Die Differenz von 1060 Deponien seit 1977 hat den Status "Altablagerung" erworben.

Tab. 2 Entwicklung

der Anzahl von Hausmülldeponien (alte BL)

Die Zentralisierung vergrößert

zwar die möglichen Belastungen aus den einzelnen Anlagen punktuell,

gleichzeitig werden jedoch effektivere Maßnahmen zur Kontrolle, Fassung

und Behandlung der Emissionen ermöglicht. Inzwischen hat sich die

Deponietechnik als eine eigenständige Disziplin entwickelt.

Abb.2: Deponietechnik

In den neuen Bundesländern war (Stand 1993) diese Zentralisierung noch nicht erfolgt. Im Jahr 1991 waren hier nach Angaben des Umweltbundesamtes 6000 sogenannte "Müllabladestellen" im Betrieb. In den alten Bundesländern sind jedoch ebenfalls über 3500 bereits stillgelegte Altablagerungen bekannt (1987).

Handlungsbedarf besteht insbesondere bei diesen kleinen, älteren und stillgelegten Deponien. Sie bleiben auf nicht absehbare Zeit bestehen und besitzen über 1000 Jahre lang ein Gefährdungspotential für die Umwelt. Aus diesen Erkenntnissen resultiert das Konzept der gekapselten Deponie mit Erfassung und Behandlung der Stoffströme Deponiegas und Sickerwasser. In der ab 1.6.93 gültigen TA-Siedlungsabfall werden erstmals bundeseinheitlich strenge Auflagen für Bau, Betrieb und Überwachung auch von Altdeponien erstellt.

Wie wichtig ein kontrollierter Deponiebetrieb

ist, wird immer wieder durch zum Teil schwere Zwischenfälle aufgezeigt.

Erst im Mai 1993 gab es eine Methan-Explosion auf einer Mülldeponie

bei Istanbul in der Türkei. Sogar in der Bundesrepublik gibt es Störfälle,

wie ein Brand auf der Deponie Wirmsthal im LK Bad Kissingen beweist.

Die Wiege der Deponiegasverwertung stand in den USA. 1940 wurden dort erste Untersuchungen zur Gaskonzentration in Müllkörpern durchgeführt und im Jahr 1971 auf der Deponie Palos Verdes (Californien) weltweit zum ersten Mal aktiv Deponiegas abgesaugt und abgefackelt. Der relativ hohe Heizwert des Gases ließ eine Nutzung sinnvoll erscheinen. Daher diente schon 1973 ein Teil des Gasstromes zum Antrieb von Gebläsemotoren. Die erste Deponiegasverwertungsanlage in der BRD wurde im Jahr 1977 errichtet und war die Beheizung eines Gewächshauses im Landkreis Mayen-Koblenz. Seitdem entstanden eine Vielzahl von Deponiegasnutzungsprojekten, wobei sich der Gasmotor durchsetzt (> Abb. 3).

Die Entwicklung der Deponiegasverwertung

ist lange noch nicht abgeschlossen. Rosenbusch nennt für das Jahr

1991 folgenden Standard auf deutschen Deponien (alte BL):

| ohne Gasfassung | 29 % |

| mit Gasbehandlung (Fackel) | 36 % |

| mit Gasverwertung | 35 % |

Dass eine Steigerung der Deponiegasnutzung in der Vergangenheit nicht überall mit Nachdruck angegangen wurde, zeigt ein Vergleich der Verwertungssituation in den einzelnen Bundesländern. In Schleswig-Holstein stehen auf über 75 % der Deponien Verwertungsanlagen, während in Rheinland-Pfalz dieser Anteil nicht einmal 15 % beträgt. Ab einer Deponiegröße von 200.000 Mg (Tonnen) eingelagerten Abfalls würde sich die Untersuchung einer Deponiegasnutzung lohnen.

Im Jahre 1989 wurden nach groben Schätzungen 250 Millionen m3N (Normkubikmeter ) Deponiegas verwertet und dabei 100 GWh/a (11,5 MW) Strom erzeugt. 1991 betrug die Nutzung bereits 440 Millionen m3N. Welches Energie-Potential noch brachliegt zeigen folgende Zahlen:

Das 1989 in Deutschland entstandene

Deponiegases wird auf 3.000 Millionen m3N Gas mit

einem Energiegehalt von 15.000 GWh/a geschätzt. Dieses Potential

sollte nach Möglichkeit erschlossen werden ,

wobei ein doppelter Nutzen für die Umwelt erzielt wird: Die Deponiegasentsorgung

kann dabei mit der Substitution fossiler Energieträger kombiniert

werden.

Abb. 3 Gasverwertungsanlagen

in der Bundesrepublik (alte BL)

Aufgabe der Abfallentsorgung ist es, die nicht mehr rückführbaren Stoffe dem Produktionskreislauf zu entziehen. Schädliche Substanzen müssen so gelagert werden, dass sie die Umwelt nicht negativ beeinflussen können. Dies gelingt dauerhaft nur, wenn keine Reaktionen innerhalb der Ablagerung stattfinden und keine Stoffe nach außen getragen werden. In der Natur sind solche Schadstoffsenken nicht vorgesehen. Abfallprodukte werden stets von Lebewesen verwertet und so im biologischen Kreislauf gehalten.

Hausmüll enthält organische Substanz, die nach der Ablagerung biologisch abgebaut wird. Durchschnittlich sind etwa 30 Gew% vegetabile Stoffe und 16 Gew% Papier/Pappe vorhanden (> Abb. 1). Einigen Mikroorganismen wie Bakterien, Hefen und Pilzen sowie diversen Kleinlebewesen dienen diese Bestandteile des Mülles als Nahrungsgrundlage. Unterschieden wird zwischen aerobem Abbau (Rotte, Kompostierung) bei Anwesenheit von Sauerstoff und anaeroben Prozessen (Gärung, Fermentation), die unter Luftabschluss ablaufen. Solange Sauerstoff verfügbar ist, arbeiten zunächst aerobe Mikroorganismen am Abbau der Substanzen. Wenn diese den Sauerstoff-Vorrat verbraucht haben und keine Luft mehr nachströmt, sterben sie ab und werden von anaeroben Organismen abgelöst.

Im Inneren von Deponien herrscht stets anaerobes Milieu, während in der oberen Schicht bis in 0,4 - 2 m Tiefe und beim Mülleinbau vorwiegend aerobe Vorgänge stattfinden. Letztere erzeugen als Endprodukte nur Kohlendioxid (CO2), Wasser (H2O) und Reaktionswärme. Aerobe Zustände sind vor Gärungsbeginn im Sinne einer schnellen Stabilisierung beim Übergang zum anaeroben Abbau durchaus erwünscht. Die hohe Temperatur schafft bessere Milieubedingungen für die darauffolgenden anaeroben Gärungsprozesse und aerob umgesetztes Material trägt in dem als saure Phase bezeichneten Abbauschritt der Gärung nicht zur Bildung von organischen Säuren bei.

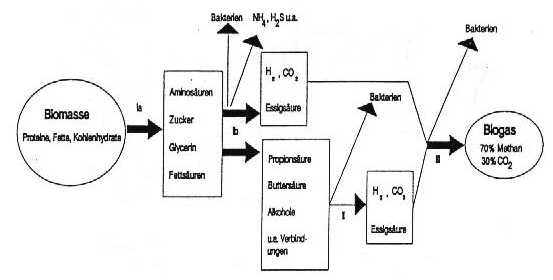

Der genaue Gärungsverlauf ist

in Abb. 3 dargestellt und führt zur Bildung eines

Biogases. Er ist durch mehrere Stufen gekennzeichnet, in denen spezialisierte

Mikroorganismen Zwischenprodukte bilden, welche anderen Organismen wiederum

als Nahrungsgrundlage dienen. Diese Vorgänge laufen zunächst

nacheinander ab (» Abb. 4). Bedingt durch die Ablagerung des Mülles

in Schichten finden die Abbauschritte auch parallel statt. Erst in der

letzten Stufe, der stabilen Methan-Phase, entsteht ein Gas,

das sich zu 99% aus den Anteilen Kohlendioxid (CO2)

und Methan (CH4) zusammensetzt. Die Produktion von

Methan beginnt etwa ein halbes Jahr nach der Einlagerung und kann über

75 Jahre lang andauern, wobei sie sehr langsam ausklingt. Erst wenn alle

Abfälle inertisiert sind, wird das Gärungsende erreicht. Es kann

sich hier, abhängig von den Milieubedingungen, um Zeiträume von

Jahrhunderten handeln.

Abb.4: Methanbildung aus Abfällen

In Kombination mit der Gasbildung erfolgt die Emission eines Sickerwassers (Siwa), das an der Deponiesohle oder den Böschungen austritt. Dieses Wasser stammt hauptsächlich aus dem natürlichen Niederschlag. Die Hälfte des Niederschlagswassers verdunstet an der Deponieoberfläche. Wenn keine Oberflächenabdichtung vorhanden ist, sickert die andere Hälfte des Wassers in den Deponiekörper ein. Durch die hohe natürliche Feuchte reicht die Speicherkapazität des Abfalles nur aus, um etwa 50 % des eindringenden Wassers zu binden. Abbaubedingte Setzungen geben später Teile des gespeichern Wassers wieder frei. Die Wasserproduktion aerober Prozesse und der Wasserverbrauch im anaeroben Milieu haben kaum Einfluss auf die Wasserbilanz. Für die Bildung von 1 m3N Deponiegas benötigen die Bakterien nur 0,19 Liter Wasser. In einer Deponie werden so maximal 3,5 % des jährlichen Niederschlages verbraucht.

Überschüssiges, nicht gebundenes

Wasser (etwa 25 % des Niederschlages ) sickert schwerkraftgetrieben durch

den Deponiekörper. Hier bewirkt es eine Vielzahl von physikalisch-chemischen

Prozessen wie Auslaugung, Ausfällung, Komplexbildung, Säure-Base-Reaktionen,

Oxidation/Reduktion und Sorption/Desorption. Auf seinem Weg zur Deponiebasis

reichert sich das Siwa mit den mobilisierten Stoffen (z.B. Schwermetallen,

Salzen) und Abbauprodukten der Gärung (z.B. Säuren) an. Damit

ist auch ein Transportvorgang der Nahrungsgrundlagen für die Mikroorganismen

verbunden (>

Kap.

2.2.1). Abb. 5 zeigt den Zusammenhang zwischen Deponiegasbildung und

Sickerwasseremission, der auch in Laborversuchen nachgewiesen wurde. Bedingt

durch den Aufbau in Schichten sehr unterschiedlichen Alters variieren die

Ergebnisse einzelner Deponien und Behälterversuchen.

| Phasen: | |||

| I | aerob | Oxidation | 2 Wochen |

| II | anaerob | saure Gärung | 2 Monate |

| III | anaerob | Methangärung-instabil | 2 Jahre |

| IV | anaerob | Methangärung-stabil | >30 Jahre |

| V | Gärungsende (atmosphärische Luft) |

Abb. 5 Zeitverlauf der Deponiegas- und Sickerwasserzusammensetzung

Die Bildung von Biogas wird durch das Zusammenwirken verschiedener Parameter beeinflusst. Im Falle der Deponie sind diese abhängig von:

Die biologisch abbaubaren Grundbausteine

des Abfalles sind Fette, Eiweiße und Kohlehydrate, wobei aus Fetten

am meisten und aus Kohlehydraten am wenigsten Gas gebildet wird (>

Abb.

5).

Abb. 6: Methanproduktion aus Abfällen

Mikroorganismen benötigen für ihren Stoffwechsel bestimmte Umgebungsbedingungen, die als Milieu bezeichnet werden. Sind ihre Anforderungen nicht erfüllt, so verlangsamen sie ihre Tätigkeit und stellen sie schließlich ganz ein. Die folgenden Randbedingungen fördern das Wachstum von Mikroorganismen :

Hemmend wirken auf Mikroorganismen folgende Zustände:

Die optimale Gärungstemperatur liegt in Deponien bei 40°C, wobei Temperaturen über 50°C wieder hemmend wirken. Diese Feststellung gilt jedoch nur bei schwankendem Temperaturniveu. Ein Abbau bei konstant höherer Temperatur wäre langfristig sogar effektiver. Grund dafür ist die Vorliebe bestimmter Mikroorganismen für charakteristische Temperaturgrade. Nach Temperatursprüngen müssen sich erst andere, angepasste Stämme vermehren, während die alten ihre Tätigkeit verlangsamen. Es ist eine Einteilung der Organismen in drei Hauptgruppen möglich:

| psychrophil | 3-30 °C | (langsamer Abbau z.B. in Mooren) |

| mesophil | 25-45 °C | (Hauptanteil in Deponien) |

| thermophil | 40-70 °C | (höchste Umsetzungsrate) |

Durch die Inhomogenität aufgrund

wechselnder Müllzusammensetzung und ungleichen Wasserströmen

sind die Milieubedingungen innerhalb der Deponie nicht konstant. Anzumerken

ist, dass einige Faktoren zum lokalen Zusammenbruch des Abbaus führen.

Das können z.B. ein Absinken des Wassergehaltes unter 15% (Trockenkonservierung)

oder eine für die Mikroorganismen toxische Konzentration bestimmter

Schadstoffe insbesondere Ölverunreinigungen sein.

Eine Deponie kann mit einem Batch-Reaktor (Diskontinuierlicher Reaktor) zur Biogasgewinnung verglichen werden. Dieser wird nur einmal befüllt und dann bis zum Erliegen der Gasproduktion gefahren wobei das zu vergärende Material im Reaktor verbleibt. Im Falle der Deponie erfolgt keine mechanische Durchmischung, sie wird daher als 'Festbettreaktor Deponie' bezeichnet. Es gibt nach dem Mülleinbau kaum Eingriffsmöglichkeiten in den Verfahrensablauf. Reaktionsbehindernd wirkt die einbaubedingte horizontale Ausrichtung der im Müllkörper eingebauten Materialien. Sie stört die vertikale Bewegung von Gas und Wasser, die zusätzlich noch entgegengesetzte Strömungsrichtungen besitzen. Deponiegas tritt daher bevorzugt im Böschungsbereich aus und das Sickerwasser kann rückgestaut werden.

Der für biologische Prozesse notwendige Stofftransport wird vom Sickerwasser ( 2.1.2) übernommen, das sich mit den Abbauprodukten der einzelnen Gärungsstufen anreichert. Dieser Transportvorgang bewirkt eine Verteilung der Ausscheidungen von Mikroorganismen, die wieder Nahrungsgrundlage für andere sind. Ohne diese Durchmischung können die sehr spezialisierten Mikroorganismen sozusagen verhungern. Diese Gefahr besteht nach Einlagerungsende bei einer Rekultivierung mit gasdichter und gleichzeitig wasserundurchlässiger Oberflächenabdichtung. Sobald die oberen Einbauschichten kein Wasser mehr freisetzen, wird der Deponiekörper nicht mehr durchsickert. Die Folge wäre ein Erliegen der biologischen Umsetzungen und damit der Gasproduktion. Deshalb sollte auch nach Beendigung der Rekultivierungsarbeiten eine Wasserzugabe (evtl. Sickerwasserkreislaufführung) ermöglicht werden. Das ist nach Einbauende die einzige Eingriffsmöglichkeit in den Verfahrensablauf. Eine gezielte Steuerung des Abbaus ist jedoch durch den hohen mess- und verfahrenstechnischen Aufwand ökonomisch nicht sinnvoll.

Betriebsseitig verbessern folgende Maßnahmen die Gasausbeute:

Das Errichten einer Rottebasisschicht, wie es heute allgemein gefordert wird, wirkt sich nicht auf die Gasproduktion aus. Es wird lediglich die Siwa-Qualität verbessert.

Eine Vorrotte in Mieten

führt zu erhöhtem aeroben C-Abbau und verringert dadurch die

Deponiegasproduktion.

Standorteinflüsse sind vor allem:

Diese Faktoren sind innerhalb der Bundesrepublik Deutschland in etwa ähnlich. Schwankungen der jährlichen Niederschlagsmenge wirken sich vor allem auf die Sickerwasserbildung aus. In sehr niederschlagsarmen Gebieten kann ebenso wie nach einer Oberflächenabdichtung eine Austrocknung des Mülles erfolgen. Nur in den obersten Müllschichten ist ein Einfluss der Umgebungstemperaturen relevant. Die geodätische Höhe von Deponien bildet einen Einflussfaktor, da sich niedriger Luftdruck negativ auf die Gasbildung der Mikroorganismen auswirkt. Der Überdruck der Gärung beträgt bei abgedeckten Deponien in etwa 5 mbar. Ein Vergleich des Deponiedrucks mit dem Atmosphärischen Druck zeigte einen direkten Zusammenhang der beiden Größen. Nach Absinken des Atmosphärendruckes steigt der Deponiedruck.

Der anaerobe Abbau organischer Substanz ist für die Mikroorganismen eine energetisch nicht optimale Tätigkeit. Im Vergleich zu aeroben Prozessen gelingt es ihnen nicht, sämtliche verfügbare chemisch gespeicherte Energie für ihre Zwecke zu nutzen. Die "ungenutzte" Energie wird in Form eines heizwertreichen Gases an die Umwelt abgegeben. Das trockene und luftfreie Deponiegas besteht nach Erreichen der stabilen Methangärung zu 50-60% aus Methan (CH 4) und 40-50% Kohlendioxid (CO2). Alle restlichen Inhaltsstoffe sind nur in Spuren enthalten (Spurenstoffe) und mit einem Gesamtanteil von 0,15 Vol% für den Energiegehalt nicht ausschlaggebend. Sie sind jedoch verantwortlich für die Umweltschädlichkeit und Korrosivität des Deponiegases ( > Kap. 4.1).

Kohlendioxid ist ein Inertgas, das typischerweise bei biologischen Vorgängen entsteht. Es verringert durch einen Verdünnungseffekt den Heizwert des Gasgemisches. Methan besitzt in reiner Form mit 19 kWh/kg (10 kWh/m 3N) einen höheren Heizwert als z.B. Benzin (12 kWh/kg). Es ist Hauptenergieträger bei allen anaeroben Vergärungsverfahren. Die Produkte aus seiner idealen Verbrennung sind CO2 und H2O. Zur Verbrennung muss Sauerstoff, meist in Form von Luft (21 Vol.-% O2-Gehalt) zugegeben werden. Die chemische Verbrennungsreaktion läuft exotherm nach folgender Reaktionsgleichung ab:

CH4 + 2O2 > CO2 + 2 H2O + Wärmeenergie

Der untere Heizwert Hu des Deponiegases ist ausschließlich abhängig von seinem Methangehalt. Bei bekanntem CH 4-Anteil des Gases (cCH4) kann H u für das jeweilige Gas errechnet werden.

H u.Gas = Hu.CH 4 . c CH 4

In Tab. 4 sind die charakteristischen Daten von Methan aufgelistet. Tab. 3 zeigt die zu erzielenden Methangehalte einiger Abfallkomponenten.

| Fraktion | Spezifische CH4-Produktion | Spezifische Gasproduktion | CH4-Gehalt |

| m3N/Mg | m3N/Mg | Vol% | |

| Hausmüll | 97 | 127 | 56,4 |

| Zeitungspapier | 94 | 168 | 56% |

| Papiermischung | 110 | 201 | 55% |

| Sägespäne | 24 | 44 | 55% |

| Gartenabfälle | 60 | 95 | 63% |

| Gras | 216 | 386 | 56% |

| Laub | 71 | 128 | 55% |

| Vegetabilien | 291 | 340 | 85% |

| Hausmüll [2.Quelle] | 150 - 250 | max.55% |

Tab. 3 Gas- und

Methanproduktion aus Abfällen

Das produzierte Gas tritt nicht in reiner Form aus der Deponie aus. Je nach Betriebsart, Oberflächenabdichtung oder Entgasungssystem strömt atmosphärische Luft in den Deponiekörper ein. Deponiegas ist daher mit unterschiedlichen Anteilen Sauerstoff (O2) und Stickstoff (N2) verdünnt. Durch den O2-Verbrauch aerober Prozesse kann das N2/O2 Verhältnis von dem der atmosphärischen Luft abweichen. Die Anwesenheit der beiden Gase verringert den relativen Methangehalt und damit auch den Heizwert des Deponiegases.

Im Deponieinneren herrschen Wassergehalte bis 40%. Deponiegas

tritt daher wasserdampfgesättigt aus. Bei 30°C Gastemperatur (Analyse

'92) können bis zu 35 g/m3N Wasserdampf

enthalten sein, die ebenfalls verdünnend wirken.

Tab. 4 Eigenschaften

von Methangas

Aus bisherigen Ausführungen geht hervor, dass viele, sich gegenseitig beeinflussende, Einzelfaktoren die Deponiegasbildung bestimmen. Eine Berechnung der emittierten Gasmenge ist deshalb selbst bei bekannten Ausgangsbedingungen äußerst schwierig und kann nur näherungsweise durchgeführt werden. Sie ist für eine Abschätzung des nutzbaren Gaspotentials dennoch dringend erforderlich. Absaugversuche sagen wenig über die zeitliche Entwicklung der Gasbildung und können durch falsche Ortswahl und zu großen Einzugsbereich der Brunnen falsche Erwartungen an die Gasausbeute stellen. Auf der Deponie Berlin-Wannsee wurde bei Pumpversuchen ein mit Sondermüll belegtes Feld versehentlich nicht erfasst. Vor der Durchführung von Absaugversuchen sollten bei noch nicht entgasten Deponien über ein Oberflächen-Emissionsraster geeignete Standorte ermittelt werden. Die Durchführung und Auswertung eines Versuches beschreibt "Straka" (»Lit.).

Zur mathematischen Ermittlung der maximalen Gasproduktion existieren verschiedene Berechnungsmodelle. Sie wurden aus in Testzellen durchgeführten Gärungsversuchen abgeleitet. Unterschieden wird nach produzierter und fassbarer Gasmenge. Nach der Ermittlung der gesamten aus der Ablagerung zu gewinnenden Gasmenge muss zusätzlich der zeitliche Verlauf der Gasemission festgestellt werden.

Zunächst werden einige Definitionen eingeführt, da die Bezeichnungen in der Fachliteratur sehr unterschiedlich gehandhabt werden:

Folgende Indizes werden in Verbindung mit "G", "g" und "Q" verwendet:

Bei der Deponiegasproduktion wird aus einem umgesetzten Kohlenstoffatom (C) mit 99%iger Wahrscheinlichkeit ein CH4- oder ein CO2-Molekül. Da jedes Gasmolekül dasselbe Volumem beansprucht, lässt sich bei bekanntem C-Abbau das erzeugte Gasvolumen leicht ermitteln. Aus einem mol C (12,0 g) entsteht ein mol Gas (22,4 dm3N). Das Verhältnis der produzierten Gase CH4 und CO2 muss zur Volumenberechnung nicht bekannt sein, da beide nur ein C-Atom enthalten. Grundlage der Berechnungsansätze ist, die Menge an abbaubarem Kohlenstoff zu ermitteln.

Nur ein Ansatz führt direkt zur abgegebenen Methanmenge. Ihm liegt die Annahme zugrunde, dass der Energiegehalt des Ausgangsmülles dem des entstandenen Methans entspricht. Die Methanmenge könnte so aus dem Verhältnis der Heizwerte von Müll und Methan ermittelt werden. Dieses Modell enthält noch keine Korrekturfaktoren für den Energieverlust der Biologie und schwerabbaubare C-Anteile. In der Praxis wird es nicht angewendet.

Der exaktesten Methode der Gasmengenermittlung geht eine Analyse des eingelagerten Mülls voraus. Bei bekannten Anteilen an Fetten, Eiweißen und Kohlenhydraten kann auf die Menge des abbaubaren Kohlenstoffs rückgeschlossen werden (» Abb. 5). Probleme verursachen hier eine repräsentative Probenauswahl und die sehr hohen Kosten für die Analytik. Durch Fehlermöglichkeiten aus anderen Einflussfaktoren wie z.B. der Deponietechnik, ist dieser hohe Aufwand nicht zu rechtfertigen.

Vereinfachte Modelle basieren auf dem totalen Kohlenstoffgehalt TC des Mülles. Von Tabasaran wurde 1976 ein dem Faulbehälter nachempfundener Ansatz vorgestellt. Danach ist der Gehalt an abbaubarem Kohlenstoff abhängig von der Reaktionstemperatur J nach der Geradengleichung (0,014 J +0,28) TC. Die Vorgänge in der Deponie sind jedoch nicht mit Faulbehältern zu vergleichen, denn mit dem Siwa werden nur wenig Bakterien und Organik aus dem Deponiereaktor ausgetragen. Eine konstante Temperatur lässt sich innerhalb der Deponie nicht feststellen. Die Werte schwanken zwischen 10°C und 70°C im Deponiekern. Tabasaran setzt 10°C ein , während Dernbach mit 20°C und Rettenberger mit 15-35°C rechnen. Die obige Formel gilt eigentlich nur für den mesophilen Gärungsbereich (25-40°C). Danach können sich Werte von 63% bis 84% abbaubaren C-Anteils ergeben. Der Einfluss der Deponietechnik wird nicht, oder nur indirekt über die Temperatur berücksichtigt.

Ein praxisgerechtes Modell wird von Doedens und Weber vorgestellt. Sie führen Faktoren ein, die das Verhältnis von Gesamtkohlenstoff TC zu abgebautem Kohlenstoff berücksichtigen. Der Einfluss von Deponietechnik und Abfallzusammensetzung wird auf drei Faktoren verteilt. Die tatsächliche Gasproduktion G t errechnet sich wie folgt:

| G t = 1,868 . f a0 . f a . f o . TC . m Müll | { 1 } |

| g t = G t / m Müll | { 1a } |

| G t | tatsächliche Gasproduktion aus m Müll (in m3N) |

| 1,868 | Umrechnungsfaktor (TC -> Gasvolumen) ; molares Normvolumen/Molmasse C (0,0224 m3N.mol -1 / 0,012 kg.mol -1) |

| f a0 | Anfangszeitfaktor; berücksichtigt die Gasproduktion zu Beginn der Einlagerung (z.B. durch aerobe Verluste) |

| f a | Abbaufaktor; Verhältnis von abbaubarem C-Gehalt zu TC |

| f o | Optimierungsfaktor; berücksichtigt Einfluss des Deponiebetriebes |

| TC | totaler Kohlenstoffgehalt des Mülles (in kg / Mg) = 120 - 300 |

| m Müll | im Betrachtungszeitraum eingelagerte Müllmasse, feucht (in Mg) |

| g t | spezifische Gasproduktion (in m3N / Mg) |

Der Faktor f a0 berücksichtigt die Einbußen an Kohlenstoff durch aerobe Vorgänge, bei denen als Endprodukt kein Methan, sondern nur Kohlendioxid und Wasser, entsteht. Zwischenprodukte des aeroben Abbaus können von anaeroben Bakterien weiterverarbeitet werden. Die Verluste durch die reine Kohlendioxidproduktion kommen im normalen Betrieb hochverdichteter Deponien nicht in vollem Umfang zum Tragen. Bis zu 50 % des Kohlenstoffes können bei Dünnschichteinbau und langsamer Aufbaugeschwindigkeit (1 m pro Jahr) aerob umgesetzt werden, wodurch jedoch maximal 20 % Gasverlust entstehen. Der Abbaufaktor fa gibt den biologisch abbaubaren Anteil am gesamten Kohlenstoffgehalt des Mülles an. Die C-Verluste durch den Siwa-Austrag bleiben gering (~6% des TC-Wertes). fo wird vom Deponiebetrieb beeinflusst. Hoher Wassergehalt, gute Verdichtung und Homogenität des Mülles wirken hier verbessernd. Tab. 6 enthält eine Aufstellung der in der Literatur verwendeten Faktoren.

Um einen Vergleich der Gasausbeute

verschiedener Deponien zu ermöglichen, ist es sinnvoll die spezifische

Gasproduktion gt (in m3N/Mg)

zu kennen. Zu deren Ermittlung muss die eingelagerte Müllmenge

nicht bekannt sein. Der Wert gt gilt

für den Abbau der gesamten organischen Substanz nach unendlich langer

Gärungszeit. Bei Vergleichen zur Gasproduktion ist stets auf das zugrundegelegte

Prognosemodell zu achten.

Um brauchbare Angaben zur Gasproduktionsrate

zu gewinnen, muss die zeitliche Verteilung der ermittelten Gesamtgasproduktion

bekannt sein. Nach Vergleich mit Testzellenversuchen hat sich die Zeitsimulation

mit Exponentialfunktionen 1. Ordnung durchgesetzt. Wie beim radioaktiven

Zerfall lässt sich der Abbau durch eine Halbwertszeit tH

charakterisieren. Nach Ablauf dieser Zeit ist jeweils die Hälfte des

zu Beginn vorhandenen abbaubaren Kohlenstoffes zu Gas umgewandelt. In der

Literatur wird die Zeitverteilung anhand einer Summenkurve (1-e -k.t)beschrieben.

Dabei wird die bereits abgegebene Gasmenge zeitlich aufaddiert. Hiermit

lässt sich die bis zu einem bestimmten Zeitpunkt emittierte und

die noch produzierbare Gasmenge G ermitteln. Abb. 7 stellt beispielhaft

eine solche Kurve dar.

Abb. 7 Beispiel

für Summenkurve

Zur Ermittlung der aktuellen Gasproduktion Q ist diese Berechnungsmöglichkeit

wenig geeignet. Praktikabler ist die erste Ableitung dieser Kurve, mit

der ein Volumenstrom berechnet wird. So wird der augenblickliche Stand

der Gasproduktion erfasst. Es ergibt sich eine steil abfallende Abbaukurve,

die den biologischen Vorgängen gut entspricht. Die Fläche unterhalb

des Kurvenverlaufes entspricht der zur Berechnung angesetzten Gesamtgasmenge.

Bei bekannter Gesamtgasproduktion Gt

und Halbwertszeit lässt sich so die Gasproduktionsrate Qt

nach Gleichung {3} errechnen:

| Q t | = G t . k . e -k . t | { 3 } |

| oder: | ||

| Q t | = G t . k . 0,5 t / t H | { 3a } |

| Q t | tatsächliche Gasproduktionsrate | (in m3N/h) |

| G t | tatsächliche Gasproduktion | (in m3N) nach Gl. { 1} |

| k | Zeitkonstante (Abbaukonstante) | (in a- 1) |

| = -(ln 0,5) / t H | ||

| t H | Halbwertszeit > Tab. 6- | (in a) |

| t | Zeit seit der Ablagerung | (in a) |

Einige Autoren rechnen auf der Basis 10x statt ex, wobei das Ergebnis nicht beeinflusst wird. Die Zeitkonstante errechnet sich hier lediglich mit k 10 = -(lg 0,5) / tH. Mit der Gleichung k = 2.30.k10 können die Werte umgerechnet werden. Um Verwechslungen zu vermeiden sollte stets die Halbwertszeit angegeben werden. Deren Angabe schwankt zwischen 4 - 10 Jahren (Ehrig , Weber ), wobei kein typischer Wert angegeben werden kann. Einflussfaktoren, die abbaubeschleunigend (geringere t H) wirken, sind nach Weber :

Abb. 8 zeigt die Anwendung der Gleichung

{3}

auf die eingelagerte Müllmenge eines Einlagerungsjahres.

Die Fläche unter der

Kurve (Integral) entspricht der Gesamtgasproduktion aus der gelagerten

Müllmasse eines Jahres

Abb. 8 Zeitliche

Gasentwicklung nach Exponentialfunktion

Abweichungen vom Modell treten in

der Anfangsphase der Gärung auf. Für exakte Berechnungen schlägt

Ehrig eine Anstiegsgleichung vor, deren Einfluss auf die Gesamtgasproduktionsrate

von ihm selbst als gering eingestuft wird. Wie Weber plädiert er für

die Einführung einer Verzögerungszeit (0,5 bis 3 Jahre), nach

deren Ablauf die Gasproduktion einsetzt. Dieser Zeitraum wird von der Lagerungszeit

subtrahiert und verschiebt so die Entgasungskurve in die Zukunft. Gleichung

{

3 } gilt jeweils nur abschnittsweise für einen bestimmten Einlagerungszeitraum.

Ehrig schlägt eine jährliche Berechnung vor. Die Addition der

Einzelergebnisse ergibt die typische Deponiegas-Produktionskurve mit ihrem

Anstieg während der Einlagerung und dem steilen, linksgekrümmten

Abfallen nach Einlagerungsende.

Zur Ermittlung des absaugbaren (erfassbaren) Gasstromes Qa wird die tatsächlich produzierte Gasmenge mit einem systembedingten Fassungsgrad fs multipliziert. Damit kann die für eine Nutzung zur Verfügung stehende Gasproduktion einer Deponie ermittelt werden.

| Q a = f s . Q t | { 2 } |

| Q a | absaugbarer Gasstrom (m 3N/h) |

| Q t | tatsächlich produzierter Gasstrom (m 3N/h) nach Gleichung { 1 } |

| fs | systembedingter Fassungsgrad nach Tab. 5 |

Der systembedingte Fassungsgrad fs

ist abhängig vom Entgasungssystem ( >

Tab. 5). Er schwankt nach Rosenbusch zwischen 0,1 und 0,8. Für Deponien

mit Oberflächenabdichtung gelten die höheren Werte, ohne Gasentnahme

gilt der Wert 0. Ein Fassungsgrad von 1 ist nur bei Versuchen in geschlossenen

Testbehältern zu erreichen.

Weber benutzt folgende Werte für

fs:

| 0,0 | - | 0,1 | Deponie ohne Gasfassung |

| 0,1 | - | 0,2 | passive Entgasung (kein Gebläse) |

| 0,25 | - | 0,5 | aktive Entgasung |

| 0,3 | - | 0,7 | abgedeckte Deponie (aktiv/passiv) |

| 0,7 | - | 1,0 | eingekapselte Deponie |

Die Höhe des realen Fassungsgrades lässt sich bei Deponien nur feststellen, wenn eine Stoffflussbilanzierung aller abgegebenen Deponiegasmassenströme durchgeführt wird. Die Summe aus gemessenem Gasverlust Qv (Leckgasmenge an die Atmosphäre) und real abgesaugter Gasmenge Qa,real ergibt bei einer Gasbilanz die Höhe der realen Gesamtgasproduktion Qt,real. Daraus kann der reale Fassungsgrad f s,real ermittelt werden.

Q t,real = Q a,real + Q v

f s,real = (1

+ Q v/Q a,real) -1

Weber untersuchte stichprobenartig die Gasleckagen einiger Deponien über die Oberfläche an die Atmosphäre. Dabei stellte sich eine gute Übereinstimmung mit dem Modell heraus. Ermittelt wurde ein Fassungsgrad von 0,5 für nicht abgedichtete Deponien.

Der systembedingte Fassungsgrad gilt im allgemeinen nur für den Vergleich mit dem Prognosemodell, da die Ermittlung der Gasverluste Deponie unbekannt bleibt. Bei Vergleichen der Fassungsgrade verschiedener Deponien sind die jeweils für das Prognosemodell gewählten Werte zu beachten. Hohe Ergebnisse für die Gasproduktion werden häufig mit der Annahme eines niedrigeren Fassungsgrades ausgeglichen.

Doedens schlägt zusätzlich

die Berücksichtigung eines zeitabhängigen Fassungsgrades

ft vor, für den er Werte von 0,5 - 0,8 angibt.

Das entspricht einem Jahresnutzungsgrad, der durch Stillstandszeiten aufgrund

von kurzzeitigen Betriebsstörungen der Entgasungseinrichtungen charakterisiert

wird. Für die Anlagendimensionierung muss er jedoch nur bei Untersuchungen

zur Wirtschaftlichkeit einer eventuellen Gasverwertung beachtet werden.

Tab. 6 zeigt die beispielhafte Anwendung des Rechenmodells für verschiedene Betriebsführungsarten. Zugrundegelegt sind Faktoren und Halbwertszeiten nach Weber. Die Müllzusammensetzung und Einlagerungsmengen wurden von einer konkreten Deponie übernommen. Zur Berechnung diente das in Teil II vorgestellte eigenentwickelte Prognoseprogramm.

| 2m-Schichtaufbau | Dünnschichtaufbau | Dünnschichtaufbau | Deponie | ||

| schneller Aufbau | langsamer Aufbau | Siwa-Kreislaufführung | Beispiel | ||

| f a0 | 0,95 | 0,80 | 0,80 | 0,80 | Anfangsbedingungen |

| f a | 0,7 | 0,7 | 0,7 | 0,7 | Abbau |

| f o | 0,65 | 0,70 | 0,80 | 0,75 | Deponietechnik |

| f a0.f a.f o | 0,43 | 0,39 | 0,45 | 0,42 | Faktorenprodukt |

| g t * in m3N/Mg | 160 | 145 | 168 | 157 | spez. Gasproduktion |

| t H | 10 a | 7 a | 6 a | 6 a | Halbwertszeit |

| k | 0,07 | 0,10 | 0,12 | 0,12 | Abbaukonstante |

| k 10 | 0,03 | 0,04 | 0,05 | 0,05 | -"- für 10x |

| Qt ** in m3N/h | 355 | 290 | 300 | 265 | Produktionsrate (10a) |

* (für TC=200 kg/Mg)

Legende siehe Gleichung { 1 } und { 3 }

** 10a nach Einlagerungsende;

*** eigene Werte

Tab. 6 Einfluss der Deponietechnik auf die Gasbildungnach Weber

Abgesaugtes Deponiegas setzt sich aus fünf Hauptbestandteilen (CH4, CO2, N2, O2, H2O-Dampf) und einer unüberschaubaren Anzahl von Spurenstoffen zusammen. Diese Spurenstoffe sind vor allem für die Toxizität des Deponiegases, seine eingeschränkte Verwertbarkeit und Geruchsbelästigungen verantwortlich ( > Tab. 7).

| Stoffgruppe | Verwertung | Geruch | Gesundheit | Herkunft (z.B.) |

| Sauerstoffverb. (Ester, Aldehyde) | - | ! | - | Lösungsmittel |

| Schwefelverb. (Mercaptane, H 2S) | - | ! | ! | Gips |

| natürl. KW (Terpene) | - | ! | - | Fruchtaromen |

| aromat. KW (Benzol) | - | - | ! | Lösungsmittel |

| halogenierte KW (FCKW,Per) | ! | - | ! | Kältemittel |

wenig Einfluss : -;

negative Beeinflussung : !

Tab. 7 negative

Auswirkungen von Deponiegasspurenstoffen

Die Konzentrationen der Einzelstoffe

schwanken sehr stark und sind vor allem von den eingelagerten Materialien

und den Milieubedingungen abhängig. Es werden Stoffe aus dem Müll

herausgelöst (FCKW) und innerhalb der Deponie neue Verbindungen gebildet

(H2S). Tab. 8 zeigt die Gefahren, die von Deponiegas

ausgehen.

| Schädigungsart | Schadstoffe |

| akute Vergiftungen | (CO2, CO, H 2S, schwere KW) |

| pot. cancerogene Wirkung | (VC, Tri, Chloroform) |

| toxische Wirkung | (Dichlormethan, Per) |

| Explosivität | (CH 4, H 2, Ethen) |

| Pflanzenschädlichkeit | (CH 4) |

| Geruch | (H 2S, Terpene, Merkaptane, NH 4) |

| Treibhauseffekt | (CH 4, CO 2, FCKW) |

| Ozonschichtschädigung | (CH 4,FCKW) |

Tab. 8 Schäden

durch Deponiegas

Die Auswirkungen sind von der Konzentration der schädigenden Stoffe im Deponiegas abhängig. Dies gilt nicht für den Einfluss auf Treibhauseffekt und Ozonschicht, der unabhängig von der Konzentration gegeben ist. Die Emission von Kohlendioxid, das als Treibhausgas bekannt ist und dessen Verringerung z.Zt. diskutiert wird, kann durch Fassung und Behandlung praktisch nicht reduziert werden. Obwohl es durch die Methan- und FCKW-Verbrennung sogar zusätzlich entsteht, wird dabei eine Verbesserung erreicht. Methan wirkt 32-fach stärker und FCKW sogar 15000-fach stärker treibhausfördernd als CO 2. Hinzu kommt noch die ozonschichtschädigende Wirkung beider Substanzen. In Bodennähe kann Methan in Zusammenhang mit höherer Stickoxidkonzentration auch ozonbildend wirken. Aus all diesen Gründen lässt sich ein Handlungsbedarf für Erfassung und Behandlung selbst niedrig belasteter Deponiegase ableiten.

Eine Deponie ist nach Immissionsschutzrecht als "nicht genehmigungsbedürftige Anlage" eingestuft. Schädliche Luftverunreinigungen sind daher zu vermeiden und sonst nach dem Stand der Technik zu minimieren. Durch ihre Auswirkungen, die das Wohl der Allgemeinheit betreffen, lässt sich auch nach AbfG (jetzt KrWG) die Verpflichtung zur Erfassung von Deponiegasen herleiten. Der Entwurf der LAGA-Richtlinie Deponiegas 1990 und die ab 1.6.93 in Kraft tretende TA Abfall Teil II (Siedlungsabfall) fordern eine Aktiventgasung, Oberflächenabdichtung und Verwertung des gefassten Gases auch für Altanlagen. Nach der Gasfassung und -behandlung greifen auch die emissionsschutzrechtlichen Bestimmungen. Folgende Gesetze (G), Verordnungen (V) und Verwaltungsvorschriften (VwV) regeln den Umgang mit Deponiegasen:

| AbfG : | Verpflichtung zur Entgasung (Wohl der Allgemeinheit) |

| LAGA-Richtlinie : | Aktiventgasung, Oberflächenabdichtung, Energienutzung, |

| Wirkungskontrolle, Sicherheitsregeln, Unfallverhütungsvorschriften | |

| (Entwurf Februar 1990) von TA Abf. Teil II abgelöst | |

| TA Abf. Teil II : | Oberflächenabdichtung, Gasverwertung, auch Altdeponien (VwV) |

| Anhang C : | Wirkungskontrolle, Gasanalysen, Deponietechnik |

| BImSchG : | Luftverunreinigungen minimieren |

| 4.BImSchV : | Genehmigungsverfahren für Gasnutzungsanlagen (»Abb. 7) |

| 1.BImSchV : | Feuerungsanlagen <100kW für Deponiegas nicht zulässig (das gilt nicht nach Erdgasgewinnung aus Deponiegas) |

| TA Luft : | (VwV) Emissionsgrenzwerte für Anlagen nach 4.BImSchV |

| und Gasentsorgung ( > Tab. 9) | |

| Unfallverhütungsvorschriften (UVV), Regelwerke , | GUV 17.4: "Sicherheitsregeln

für Deponien";

GUV 9.9 : UVV Gas; Explosionsschutzrichtlinien, |

|

Feuerungsanlage

|

Gasmotor

|

Gasturbine | |||

| mg/m 3N | mg/m 3N | mg/m 3N | mg/m 3N | mg/m 3N | |

| Abgas | |

Abgas | Rohgas * | Abgas | |

| O 2-Bezug | 3 vol% O 2 | 5 vol% O 2 | |||

| Staub | 5 | 50/150 **** | Rußzahl 2/4 *** | ||

| CO | 100 | 650 | 100 | ||

| NO x (NO 2) | 200 ***** | 500 (4-Takt) | 300/350 *** | ||

| SO x (SO 2) | 35 | 245 | 500

|

3500 | 500

|

| HCl |

30 | 180 | 30 | 203 / 50 ** | 30 |

| HF |

5 | 30 | 5 | 35 / 25 ** | 5 |

| Formaldehyd

|

20 | 20 | 20 | ||

| H 2S | 5 | 5 | 5 | ||

| sonst. organische | |||||

| Verbindungen | 20 bis 150 (je nach Schadstoffklasse) | ||||

* erforderliche Summenparameter

(S,CL,F) im Rohgas um die Grenzwerte einzuhalten

** erforderliche Summenparameter

(S,CL,F) um Korrosion zu vermeiden

*** über / bis

60.000 m3N

**** Auswurf Q: über

0,5 kg/h / bis 0,5 kg/h

bei Dieselmotoren

werden z.T. bereits Partikelemissionen von 5 mg/m3N gefordert (OVG Koblenz)

***** In der Schweiz

gilt bereits 110 mgNOx /m3N

(Kanton Basel)

Tab. 9 Abgas-Grenzwerte nach TA Luft

Eine aktive Erfassung des Deponiegases ist inzwischen gesetzlich gefordert. Bei dieser Zwangsentgasung wird das Gasgemisch mit Pumpen (Gebläse) abgesaugt, die Unterdruck im Deponiekörper erzeugen. Nicht mehr Stand der Technik ist die passive Entgasung, bei der das Gas durch den eigenen Überdruck entweicht. Sie wird nur noch eingesetzt, wenn eine Aktiventgasung zu aufwendig wäre. Das trifft besonders bei Altablagerungen zu, die nur noch wenig Gas liefern, aber trotzdem überwacht werden sollen. Waagerechte Drainagerohre (Horizontalentgasung) oder Gasbrunnen (Vertikalentgasung) sammeln das Gas innerhalb des Deponiekörpers. Sie sind an Sammelleitungen angeschlossen, die zu den Gebläsen führen. Möglich, aber nach TA Siedlungsabfall nicht mehr erlaubt , ist eine zusätzliche Gaserfassung über die Sickerwasserdrainage (kombinierte Gas-Sickerwasserfassung). Eine Oberflächenentgasung durch Gasdrainagen unter der Oberflächenabdichtung kann ebenfalls durchgeführt werden.

Mit Drosselventilen kann der Druck in den Saugrohren geregelt werden. Das ist notwendig, da kein gleichmäßiger Druckaufbau im Deponiekörper vorhanden ist und das Druckgefälle in den Drainagerohren nicht konstant ist. Ein Entgasungsabschnitt kann sonst "übersaugt" werden, d.h. der Methangehalt sinkt. In diesem Fall besteht auch die Gefahr von Lufteinbrüchen, die die Gasqualität verschlechtern und Explosionsgefahr ( > Tab. 4) verursachen. Minderwertige Gase einzelner Abschnitte können über ein 2-Leiter-Sammelsystem getrennt erfasst und separat entsorgt werden. Hierfür ist allerdings eine aufwendigere Analytik und Steuerung notwendig.

An Tiefpunkten der Leitungen müssen

Kondensatabscheider

angebracht sein um Leitungsblockaden durch Wasserpfropfen zu vermeiden.

In den Sammelleitungen befinden sich Grobfilter zur Staubabscheidung

und Wasserabscheider, die die Gebläse schützen. Vor einer Gasverwertung

muss in jedem Fall eine Entwässerung stattfinden um Schäden

an den Anlagen zu verhindern. Beim Betrieb von Verbrennungsmotoren oder

Fackeln genügt im allgemeinen die Wasser(dampf)abtrennung durch Zentrifugalabscheider.

Im Verdichter steigt die Gastemperatur aufgrund der Verdichtungsleistung

von etwa 30 auf 60°C an. Dadurch wird der Taupunkt trotz des erhöhten

Druckes, der kondensationsfördernd wirkt, nicht unterschritten. Das

enthaltene Wasser bleibt in der Gasphase. Bei größeren Anlagen

oder Gasfernleitungen ist eine weitergehende Gastrocknung, z.B. mit Kältemaschinen,

sinnvoll.

Das außerhalb des Deponiekörpers stark luftverdünnt (Faktor 103 - 104 in 1,5 m Höhe ) austretende Gas liegt durch die Fassung in hochkonzentrierter Form vor. Der hohe Methananteil (bis 60 Vol%) ermöglicht meist eine energetische Nutzung. Erst bei Anteilen unter 25 Vol% CH 4 ist keine geregelte Verbrennung mehr möglich. Bei der Verbrennung reagieren CH4, H2S und Kohlenwasserstoffe mit O2 zu CO2 und H2O, wobei sich neue Schadstoffe wie SO2 und NOx bilden ( > Tab. 10). Es können auch neue organische und halogenierte Verbindungen entstehen. Deshalb ist oftmals eine zusätzliche Gasreinigung erforderlich ( > Tab. 11). Diese kann vor oder nach der Verbrennung erfolgen.

Es existieren folgende Verfahrensmöglichkeiten

zur Deponiegasreinigung:

| Katalyse: | Katalytische

Verfahren beruhen auf chemischen Reaktionen. Bei der Katalytischen Oxidation

muss das Deponiegas vor Durchströmen eines Katalysators auf 300-400

°C erhitzt werden. Die eigentlich 1000 °C betragende Reaktionstemperatur

wird durch kurzfristige Anlagerung an eine Katalysatoroberfläche herabgesetzt.

HKW's werden im Katalysator zu 80-90 %, H2S zu 100 % umgesetzt. Die Reaktionsstoffe

HCl, HF und SO2 werden nach Eindüsen von Wasser (5%) in einem Kühler

kondensiert und so vom Gasstrom abgetrennt. Durch Einsatz eines Wärmetauschers

kann Energie gespart werden. Hierbei wird das einströmende von dem

aus dem Katalysator austretenden Gas vorerhitzt. Zum Erreichen der Endtemperatur

kann die Abwärmenutzung aus Verbrennungsabgasen herangezogen werden. Die Adsorptionskatalyse ist ein "kaltes" Verfahren, d.h. der Gasstrom wird nicht erhitzt. Es werden ebenfalls Schwefelwasserstoff und Halogenverbindungen umgesetzt. Schwefelwasserstoff wird an imprägnierter Aktivkohle unter Sauerstoffverbrauch zu elementarem Schwefel und Wasser abgebaut. Die Halogenkohlenwasserstoffe lagern sich an der Oberfläche einer speziellen Aktivkohle an. Bei Beladung muss die Aktivkohle jeweils ersetzt oder regeneriert werden. |

| Absorption: | Die abzutrennenden

Stoffe (HKW's) werden von einem organischen Lösungsmittel aufgenommen.

Es wird innerhalb eines Absorbers (Wäscher) mit 10 °C in den Deponiegasstrom

eingedüst. Das Lösungsmittel wird anschließend in einem

Desorber bei 80-95 °C von den aufgenommenen Schadgasen abgetrennt,

die dann noch kondensiert werden müssen. Das Lösungsmittel selbst

kann im Kreislauf geführt werden. Das Verfahren der Druckwasserwäsche (DWW) zur Methanaufkonzentrierung verwendet Wasser als Absorptionsmittel um Kohlendioxid abzuscheiden. Der Gasstrom muss anschließend getrocknet werden. Stickstoff und Sauerstoff werden nicht abgetrennt. |

| Abtrennung : | Kondensatabscheidung ( > Kap. 4.3), Staubfilter, Membrantechnik ( > Kap. 7.6). |

| Biofilter: | Unter Sauerstoffzufuhr findet ein biologischer Abbau durch Mikroorganismen statt. Das gilt für Schwefelwasserstoff und Geruchskomponenten. |

| Adsorption: | Anlagerung

an Oberflächen wie Aktivkohle, die regeneriert oder ausgetauscht

werden müssen. Ein Verfahren zur Methananreicherung ist die Druckwechseladsorption (DWA) mit Kohlenstoff-Molekularsieben (CMSC). Versuche mit 0,5 m3N/h wurden auf der Deponie Emscherbruch/Gelsenkirchen durchgeführt. Das Deponiegas wird mittels Kompressor verdichtet und anschließend auf Umgebungstemperatur kühlgetrocknet. In parallelgeschalteten Adsorbern lagern sich die abzutrennenden Gase an den Molekularsieben an. Methan wird nicht adsorbiert und strömt als Produktgas bis über 97 % aufkonzentriert ab. Über eine Vakuumpumpe wird der Adsorber bei Beladung unter niedrigerem Druck regeneriert. Sauerstoff und Stickstoff werden ebenso wie Kohlendioxid abgetrennt. |

Diese Reinigungsarten können theoretisch auch ohne Verwertung des Gases eingesetzt werden. Das ist jedoch im Regelfall wirtschaftlich nicht sinnvoll. Ausnahmefälle sind in extrem heizwertarmen Gasen zu sehen, wobei dann bei sehr geringer Belastung die Einsatzmöglichkeit von Biofiltern geprüft werden kann.

Die standardmäßige Deponiegasentsorgung

ohne Verwertung erfolgt in Hochtemperatur-Fackeln (HT-Fackel,Brennmuffel).

Zur Vermeidung zusätzlicher Schadstoffbildung (z.B. Dioxine) muss

dabei eine Temperatur von 1000-1200 °C im Gasstrom mindestens 0,3 s lang

eingehalten werden. Der Brennraum ist in diesem Fall ausgekleidet und die

Flamme von außen nicht sichtbar. Fackeln mit offener Flamme und niedrigerer

Temperatur sowie Verweilzeit sind nicht mehr Stand der Technik.

| Input | Output | ||

| Hauptkomponenten | Spurenstoffe | Abgas | |

| Deponiegas: | Reaktionsprodukte | ||

| CH4,CO2, | H2S, CxHy, | CO2, H2O | (erwünscht) |

| O2,N2,H2O | CxHyXz, | SO2, HCl, HF | (unvermeidlich)(Abgasreinigung) |

| evtl. Staub, | CO, Ruß | (unerwünscht durch | |

| Luft: | NH4, H2 | CiHjXk, CiHj | unvollständige Verbrennung) |

| O2,N2 | NOx | (wenn Temperatur >1000°C) | |

| nicht umgesetzt (unverbrannt) | |||

| CxHy, CxHyXz | (unerwünscht) | ||

| H2, H2S | (unerwünscht) | ||

| H2O, N2, (O2) * | (erwünscht und unschädlich) |

X : Halogene

i,j,k,x,y,z

: Indizes für Stoffgruppen

*

:

verfahrensbedingt

Tab. 10 Verbrennung von Deponiegas

| Komponente | Reinigungsverfahren | Anlagenbeispiel (Verwertung) |

| H2O-Dampf

kondensierbare KW+HalogenKW |

Zentrifugalabscheider

(Zyklon)

Kühlen+Abscheiden (Kältekühler) Verdichten+Kühlen+Abscheiden (Kolben- u. Schraubenverdichter) Sorption |

(obligatorisch)

Berlin-Wannsee |

| H2S | Adsorption (Aktivkohle)

Raseneisenerz Biofilter (O2 Zugabe) Katalytische Oxidation |

Kapiteltal (Gasmotoren)

Gerolsheim (Versuchsanlage) Gerolsheim Gerolsheim |

| KW+Halogen-KW (CKW,FCKW) | Adsorption (Aktivkohle)

Absorption (mit organ. Lösem.) Katalytische Oxidation Katalytische Dehydrochlorierung |

Kapiteltal

Berlin-Wannsee (Gasmotor) Gerolsheim Braunschweig (Versuche) |

| CO2 (Methananreicherung) | Druckwechseladsorption ***

(DWA)

Chemische Absorption (MEA *) Physikalische Absorption (DWW **) |

Österreich

(Kompaktorbetrieb)

USA Niederlande (Erdgasgewinnung) |

| ( > Kapitel 7.6) | Membrantrennverfahren (MT) | Neuß (Versuchsanlage) |

| Abgasreinigung | ||

| NOx | SCR-Katalysator **** | Berlin Wannsee |

| NOx, CO, KW | 3-Wege-Katalysator (mit l =1) | Deponie Weinheim |

| CO, KW | Oxidationskatalysator | Außernzell (geplant) |

| PAH, NOx, CO, Dioxin, Furan | Abgas-Nachverbrennung (1200°C; 0,3s) | (Gasmotor+Brennmuffel auf Deponien in Hessen) |

Tab. 11 Verfahren zur Deponiegasreinigung bei Verwertung

Für empfindliche Verbrennungstechnologien

wie Gasmotoren, ist eine vorgeschaltete Reinigung sinnvoll um eventuell

überhöhte, korrosionsfördernde Spurenstoffgehalte zu eliminieren.

Eine nachgeschaltete Rauchgasreinigung kann bei Feuerungsanlagen oder auch

Verbrennungsmotoren notwendig sein. Dann muss jedoch ein wesentlich

höherer Volumenstrom behandelt werden (Verbrennungsluftbeimischung,

Temperaturerhöhung).

| SCR-Verfahren: | Die Reinigung

von Stickoxiden aus Verbrennungsabgasen kann nach dem Selective-Catalytic-Reaction-Verfahren

erfolgen. Als Reaktionsmittel wird dabei Ammoniak zugegeben und das Gas

durch einen Keramikkatalysator geleitet (Deponie Berlin Wannsee). Unter

Verbrauch des Ammoniaks werden die Stickoxide zu Stickstoff reduziert,

wobei Wirkungsgrade von 80-90 % erreicht werden. Problematisch ist jedoch

die Lagerung und der hohe Verbrauch des Ammoniaks anzusehen.

|

| Nachverbrennung: | Ein Spezialfall der Gasbehandlung ist die Nachverbrennung von Abgasen aus Motoren in Brennmuffeln. Dafür ist die gleiche Menge Methan aufzuwenden, die in den Motoren verwertet wird. Sie ist speziell zur Verringerung der der PAH, Dioxin- und Furanemissionen gedacht. Dioxine sind im rohen Deponiegas nicht nachweisbar, sondern werden erst bei der Verbrennung gebildet. Eine merkliche Emissionsminderung durch Nachverbrennung wird besonders bei PAH, CO und NOx erreicht. Der Ausstoß von PAH liegt bei Motoren jedoch bereits deutlich unterhalb der TA-Luft-Grenzwerte. Die Dioxinemission liegt mit < 0,05 ng TE/m3N unter dem geplanten Grenzwert von 0,1 ng TE/m3N. Messungen an zwei Motoren im Jahr 1987 zeigten ebenfalls nur Werte von 0,09 und 0,07 ng TE/m3N bezogen auf 3 % Sauerstoff. Das Verfahren der Abgasnachverbrennung ist daher zur Einhaltung der Grenzwerte nicht notwendig und auch noch nicht verbreitet (Versuche in Hessen). Es halbiert den elektrischen Wirkungsgrad von Verbrennungsmotoren auf eta = 16 % und ist darum nicht wirtschaftlich einsetzbar. |

Zunächst müssen die Rahmenbedingungen ermittelt werden. Dafür sind folgende Kriterien im Einzelnen zu prüfen:

Um den Betrieb einer Deponiegasverwertungsanlage dauerhaft gewährleisten zu können müssen die folgenden durch das Deponiegas bestimmten Ausgangsgrößen bekannt sein.

Die optimale Lösung zur Deponiegasverwertung ist stets der Eigenverbrauch. Das Risiko eventueller Störfälle kann vom Betreiber selbst getragen werden. Die Substitution anderer Energieträger schlägt dabei am stärksten zu Buche. In diesem Fall kann das Gas sofort an Ort und Stelle verwertet werden und Transportkosten entfallen.

Für die Übergabe an einen externen Verbraucher muss zunächst dessen Standort untersucht werden. Meist ist eine Deponiegasfernleitung zu errichten. Es können aber auch Verbraucher in Deponienähe angesiedelt werden oder vorhandene Infrastruktureinrichtungen zur Energieübertragung genutzt werden.

Zur Auswahl der Verwertungsverfahren

müssen die durch den Verbraucher vorgegebenen Randbedingungen berücksichtigt

werden. Dabei zählen folgende Auswahlkriterien:

Die Entfernung bestimmt den Bauaufwand für Einrichtungen zum Energietransport und ist so Hauptkriterium für die Amortisation der gesamten Anlage. Anhand der gewünschten Energieart und -menge muss die Verwertungsanlage gewählt und dimensioniert werden. Die Versorgungssicherheit kann mit der Einsatzmöglichkeit von Ersatzbrennstoffen wie Erdgas/Flüssiggas, Anschluss an ein Fernnetz oder redundante Anlagen gewährleistet werden.

Folgende Energieformen und -träger

eignen sich zum Transport:

| el. Energie | Stromverbundnetz |

| Erdgas | Erdgasverbundnetz |

| Dampf | Fernwärmenetz |

| Deponiegas | Gichtgasnetz (nur Großverbraucher; _1.BImschV) |

| Fernleitung (zur Verwertungsanlage) |

Bei stark schwankendem Energiebedarf ist eine Gasspeicherung in Druckbehältern möglich. Dies ist beim Betrieb von Spitzenlastkraftwerken oder zum Fahrzeugantrieb sinnvoll. Die Korrosivität des Gases muss dabei unbedingt Beachtung finden. Bei Störfällen kann auch der Deponiekörper bis zu zwei Tage lang als Gasspeicher benutzt werden. In diesem Fall werden die Gebläse einfach abgeschaltet, wobei der Gasdruck im Deponieinneren ansteigt. Diese Betriebsweise soll aber nicht zur Regel werden, da bei ungenügender Abdichtung die Gefahr von Leckgasströmen wächst.

Deponiegas besitzt mit 4 - 6 kWh/m3N

einen hohen unteren Heizwert, sofern die Luftverdünnung in Grenzen

gehalten wird. Zur Nutzung stehen mehrere Verfahren zur Verfügung.

Je nach Technologieauswahl sind dann folgende Energieträger (mit Wirkungsgraden)

zu verwenden:

| elektrische Energie | 10-33 % |

| Niedertemperaturwärme (NT) | 30 % |

| Hochtemperaturwärme (HT) | 25-80 % |

| Wasserdampf | wie oben |

| Erdgas | 50 % |

| mechanische Energie | 10-33 % |

Folgende Kriterien gelten für

die Energienutzung, aufgeschlüsselt nach Energiearten (siehe auch

Tab.

12):

| elektrische Energie: | Sie ist mit Wirkungsgraden von mehr als 33% erzeugbar (Verbrennungsmotor mit Generator) und ohne hohe Verluste transportierbar. Ein flächendeckendes Leitungsnetz ist vorhanden, sodass eine Energieabgabe unabhängig von Verbrauchsschwankungen jederzeit problemlos erfolgen kann. Anlagen können auf dem Deponiegelände errichtet werden und sind bei Eigenenergienutung am wirtschaftlichsten (weniger Fremdbezug vom EVU). Bei der Einspeisung ins Verbundnetz wird eine angemessene Vergütung gewährt (0,139 DM/kWh ). Bei einer Gasspeicherung und Spitzenlastbetrieb sind nach Verhandlungen mit dem EVU noch günstigere Tarife auszuhandeln. | ||

| Wärmeenergie: | Sie fällt immer bei der Umwandlung von chemisch gespeicherter in mechanische und elektrische Energie an (Abwärme (» Abb. 10)) oder kann direkt in Brennern erzeugt werden. Dabei wird mit 80 - 90 % (Feuerungsanlagen) der höchste Wirkungsgrad bei der Deponiegasnutzung erreicht. Es muss ein ausgeglichener Jahresbedarf an Wärmeenergie vorliegen. Dies ist bei Verbrauchern wie Industriebetrieben, Klärschlammtrocknungsanlagen oder Hallenschwimmbädern der Fall. Nutzungen wie Gewächshäuser und Raumheizung mit starkem Saisonwärmebedarf (Winter/Sommer) lassen keine optimale Anlagennutzung zu. Verbrauchsspitzen müssen über ein alternativ befeuertes Spitzenlastaggregat oder Gasspeicherung abgefangen werden. Andernfalls kann die Anlage bei Schwachlast nicht, oder nur mit schlechtem Wirkungsgrad betrieben werden. Anlagen sollten möglichst in Verbrauchernähe stehen, ansonsten ist die Einspeisung in ein vorhandenes Fernwärmenetz möglich. Der Bau von Wärme-Leitungen lohnt nur bei hohem Energiebedarf und hohem Jahresnutzungsgrad. Ausschlaggebend ist der im Gegensatz zur Gasleitung hohe Aufwand zur Isolation um die Wärmeverluste gering zu halten. Im allgemeinen ist die Anlage einer Gasfernleitung zum Verwertungsstandort günstiger. Kostenfaktoren sind dabei Rohrleitungen, Gebläse, Kondensatabscheider und Regeleinrichtungen. Ideal ist eine Abwärmenutzung auf der Deponie. Die Substitution von Erdöl oder Erdgas verbessert dabei die Amortisationszeiten. Unterschieden wird nach Niedertemperaturwärme (< 100°C) wie Motorenkühlwasser zu Heizzwecken und Hochtemperaturwärme wie Abgasnutzung zur Dampferzeugung. Die Erlöse schwanken je nach Einsatz sehr stark. | ||

| Erdgasgewinnung: | Eine Einspeisung in das Erdgasnetz ist prinzipiell möglich. Vorherige Gasreinigung und Heizwerterhöhung durch Methanaufkonzentrierung ist notwendig. Verfahren hierzu werden in der Bundesrepublik bisher nur in Pilotversuchen angewandt. Es gilt die technische Regel DVGW G 260. Bisher wird die Einspeisung von den Versorgungsunternehmen abgelehnt. Erlöse von 0,35 DM/m3N werden genannt. Für Erdgas wird 1983 mit einem Bezugspreis von 0,63 DM/m 3 gerechnet. | ||

| Gichtgasnetz: | Die Einspeisung ist nur möglich, wenn ein industrielles Gichtgasnetz bereis vorhanden ist und keine Vorbehalte der Betreiber bestehen. Dann ist meist keine vorherige Anreicherung notwendig. Schwefelwasserstoff muss z.B. in Raseneisenerzfiltern abgetrennt werden (Deponie Dortmund Huckarde ). 1990 wurde, angelehnt an den Preis für schweres Heizöl, für die Einspeisung von Deponiegas in das Gichtgasnetz 4,2 - 7,5 Pf/m3N vergütet. | ||

| Mechanische Energie: | Sie

muss in Verbrauchernähe bereitgestellt werden, z.B. zum Pumpenantrieb

(Kolbenmotor, Turbine). Mit 33 - 37% wird derzeit bei Motoren ein guter

mechanischer Wirkungsgrad erreicht. Bei mobilen Verbrauchern wie Fahrzeugen

ist eine Gasspeicherung notwendig. Nachteilig wirken sich dabei die notwendige

Verdichtungsarbeit zur Speicherung mit 10-15% der gespeicherten Energie

und die Korrosivität des Gases über eine teure Speicherbauweise

oder Gasreinigung aus.

|

||

| Nutzung | Transport | Speicherung | Verbundnetz | Reservehaltung |

| Strom | ++ | - | ++ | Verbundnetz, Notaggregate |

| Wärme | + | - | + | Spitzenlastkessel |

| Gas | + | + | + | Erdgasnetz |

| Mechanik | - | - | - | Notaggregate |

Tab. 12 Kriterien

zur Bewertung der Energiearten

Vor dem Bau einer Deponiegasverwertungsanlage ist eine Amortisationsrechnung erforderlich. Es geht dabei weniger um die Frage Entsorgung-Verwertung als um die Wahl des wirtschaftlichsten Verfahrens. Die TA Siedlungsabfall lässt eine reine Gasentsorgung nur in begründeten Ausnahmefällen zu.

Berücksichtigt werden zur Kalkulation die Einnahmen aus dem Energieverkauf und gesparte Kosten durch Energiesubstitution (Eigenbedarf für Gebläse, Sickerwasserreinigung u.a.). Parameter sind die erzielbaren Erlöse, die Anlagenleistung und der geschätzte Jahresnutzungsgrad. Die Einspeisung von Strom ist seit 1.1.91 (Stromeinspeisungsgesetz) gesetzlich geregelt. Vergütet werden derzeit 0,1378 DM/kWh. Hierfür gilt eine Grenze von 1 MW. Für Anlagen bis 5 MW werden 0,12 DM/kWh angegeben. Darüber und für andere Energiearten sind die Erlöse Verhandlungssache. Bei der Substitution anderer Energieträger ist deren zukünftige Preisentwicklung zu berücksichtigen.(! Nach EEG neue Einspeisevergütungen)

Die Aufwendungen müssen nach Gasbereitstellung, -reinigung und -verwertung getrennt werden. Die Kosten für Gasabsaugung und -verdichtung dürfen nach allgemeiner Ansicht nicht der Gasverwertung zugeschlagen werden. Sie sind für einen ordnungsgemäßen Deponiebetrieb auch ohne Nutzungsanlagen notwendig. Es handelt sich hier um Investitionskosten von immerhin 0,50 - 0,90 DM pro Mg abgelagerten Müll . Auf diese Weise kann von einer kostenlosen Brennstoffbereitstellung ausgegangen werden.

Aufwendungen für eine eventuelle

Gasreinigung

müssen berücksichtigt werden, falls sie ausschließlich

zum störungsfreien Betrieb der Verwertungsanlagen notwendig sind (z.B.

aus Korrosionsschutzgründen). Nur bei sehr hohen Belastungen, die

eine Gasreinigung auch im Falle einer Abfackelung erfordern, können

diese Kosten dem Deponiebetrieb zugeschlagen werden. Die Investitions-

und Betriebskosten betragen mindestens 0,03 DM/m3N

(0,02 DM/kW e) für eine Flüssig-Absorptionsanlage.

Für Anlagen unter 500 m3N Durchsatz gelten

die nachfolgenden Kosten (nach Rautenbach u.a. ). Die Reinigungsleistungen

liegen bei je 100 mg/m3N für Schwefelwasserstoff

und Halogenkohlenwasserstoffe. Bei kleineren Anlagengrößen ist

ein linearer Rückgang der Investitionskosten und ein exponentieller

Anstieg der Betriebskosten zu verzeichnen.

| Investitionskosten | Betriebskosten | |

| Adsorptionsverfahren : | 1 Million DM | 0,08 DM/m3N |

| Katalyse-Verfahren : | 0,5 Millionen DM | 0,05 DM/m3N |

Die Kosten für Bau und Betrieb der Verwertungsanlagen fließen in jedem Fall in die Amortisationsrechnung ein. Brennmuffeln zur Gasentsorgung während der Stillstandszeiten von Nutzungseinrichtungen sind hier nicht zu berücksichtigen.

Wenn alle gas- und verbraucherseitigen

Daten vorhanden sind, kann mit der Auswahl geeigneter Verwertungsverfahren

begonnen werden. Dabei muss stets ein Gesamtkonzept von der Gaserfassung

bis zur Energieabgabe betrachtet werden. Zur Nutzung von Deponiegas sind in der Bundesrepublik Deutschland

verschiedene Anlagenkonzeptionen im Einsatz. Einige Verfahren sind bisher

nur im Pilotmaßstab verwirklicht (Membrantechnik), oder werden sehr

selten eingesetzt (Dampfturbine, Gasturbine). Die Wirkungsgrade der einzelnen

Verfahren sind sehr unterschiedlich und sind in Abb. 10

dargestellt. Die Zahlen dienen nur als Anhaltswerte, da die Anlageneffektivität

zusätzlich von der Baugröße bestimmt wird.

| Verwertungsanlagen: |

|

Abb. 10 Wirkungsgrade

von Deponiegasverwertungsverfahren

Abb. 11 Verfahren zur Deponiegasverwertung und -entsorgung

Der Verbrennungsmotor ist die übliche

Deponiegasnutzungsanlage. Gründe dafür sind der gute mechanische

Wirkungsgrad von 33% (40% werden derzeit angestrebt), die gute Eignung

für Baukastensysteme und die große Erfahrung im Betrieb mit

Deponiegasen. Hauptvorteil ist die Einsatzmöglichkeit zur Stromerzeugung

bei geringen Energiemengen und unzureichender Wärmenutzungsmöglichkeit.

Eigenschaften von Verbrennungsmotoren:

| Vorteile: | + guter

elektrischer Wirkungsgrad bei Generatorantrieb

+ schnelle Amortisation + breites Angebot + Baukastensysteme + praxiserprobte Technik + Schadstoffgrenzwerte oft ohne Gasreinigung einhaltbar |

| Nachteile: | - hohe

Anforderung an Halogengehalte

- verträgt keine starken Methangehaltsschwankungen - Wartungsaufwand (Ölwechsel) - Mindestmethangehalt 40-45% - HT-Wärmeauskopplung nur in geringem Maße möglich |

Verschiedene Motorentechniken kommen zum Einsatz. Wenig verbreitet ist der Gas-Dieselmotor nach dem Selbstzündeprinzip. Dabei ist als Zusatztreibstoff Dieselöl für den Zündvorgang (~10%) notwendig. Ein etwas besserer Wirkungsgrad wird dabei durch eine schwerere Bauart und somit höhere Anlagenkosten erkauft. Dieses Prinzip wird auf der Deponie Mechernich bei Euskirchen und zum Kompaktorantrieb eingesetzt. Zur Reduktion der Stickoxidemission kann eine Gasreinigung erforderlich sein (z.B. SCR-Verfahren > Kap. 5).

Standardmäßig werden Gas-Ottomotoren verwendet. Zur Schadstoffreduktion ist hier eine aufwendige Motorregelung erforderlich. Zum Betrieb mit maximalem Wirkungsgrad wäre ein Verbrennungsgemisch mit leichtem Luftüberschuss notwendig (l = 1,25). Bei diesem Gemischverhältnis entstehen hohe Verbrennungstemperaturen, die große Stickoxidemissionen bewirken. Wegen der notwendigen Abgasnachreinigung wird bei neuen Anlagen auf diesen Betriebszustand verzichtet. Eine Gasmotorenanlage in Berlin-Wannsee arbeitet nach diesem Betriebszustand und benötigt zur Abgasnachbehandlung eine SCR-Katalysator-Anlage ( > Kap. 5.2) zur Stickoxidreduktion.

Motoren mit geregelten Dreiwegekatalysatoren, also stöchiometrischer Verbrennung bei l =1, können nur nach aufwendiger Gasreinigung eingesetzt werden. Die im Gas enthaltenen Schadstoffe, speziell Arsen, Chlor und Fluor, würden die Edelmetallbeschichtung des Katalysators innerhalb einiger Betriebsstunden unwirksam machen. Dieses Abgasreinigungsprinzip wird deshalb nur selten, z.B. auf der Deponie Weinheim, eingesetzt. Das von der Regelung einzuhaltende l -Fenster ist mit l = 0,988 (±0,2%) enger als beim Einsatz in benzingetriebenen Kraftfahrzeugen. Das feste Gemischverhältnis bewirkt gleiche Anteile an oxidierenden Stickoxiden und reduzierendem Kohlenmonoxid und Kohlenwasserstoffen. Die Reaktionen finden innerhalb des Katalysatorgehäuses an einer edelmetallbeschichteten Keramikoberfläche statt.

Stand der Technik sind mit l -Sonden geregelte Magergemischmotoren. Das Verbrennungsgemisch weist einen hohen Sauerstoffüberschuss auf. Mit Luftzahlen von l = 1,6 - 1,7 wird nahe an die Zündaussetzergrenze (l > 1,7) herangefahren. Die hohe Luftzugabe hat kühlende Wirkung und senkt so die Verbrennungstemperaturen, wobei die Stickoxidemission minimiert wird. Bei Messungen an Motoren wurden 1989 239 - 468 mg NOx/m3N Abgas festgestellt. Eine Reduktion der Emission auf 100 mg NOx/m3N gilt in Zukunft als realistisch. Der Grenzwert nach TA-Luft liegt bei 500 mg NOx/m3N. Zu beachten ist eine in der TA-Luft enthaltene Dynamisierungsklausel. Danach können Genehmigungsbehörden die Emissionsgrenzwerte dem Stand der Technik anpassen.

Das im Deponiegas enthaltene Kohlendioxid besitzt ebenfalls kühlende Wirkung und sorgt so für etwas geringere NO x-Emissionen als bei Erdgasbetrieb. Die Zündaussetzergrenze verschiebt sich dafür ungünstig zu etwas niedrigeren l -Werten. Die Gefahr des Ausstoßes von unverbrannten Kohlenwasserstoffen wird so vergrößert, ist aber regelungstechnisch beherrschbar. Eine nachgeschaltete Abgasreinigung kann entfallen. Kohlenmonoxid und Kohlenwasserstoffe werden von dem Überschusssauerstoff oxidiert. Dieser Effekt kann durch einen Oxidationskatalysator verstärkt werden, wobei ebenfalls die oben genannten Korrosionsprobleme entstehen. Zur Formaldehyd-Reduktion sind Versuche mit dieser Technik in Außernzell (LK Deggendorf, ZV-Donau-Wald) geplant.

Der Motorblock wird durch einen Kühlwasserkreislauf gekühlt. Der Einsatz von Abgasturboladern mit Ladeluftkühlung verringert die Baugrößen. Luftgekühlte Saugmotoren (ohne Turbolader) kleinerer Bauart (60-120 kWe) werden noch zur Verwertung heizwertarmer Gase bis 40% Methangehalt herab eingesetzt. Ein solcher Motor arbeitet auf der Deponie Lechstedt bei Hildesheim.

Während des Betriebes von Magermotoren dürfen keine starken Methangehaltsschwankungen auftreten. Die Gasabsaugung muss daher eigens geregelt werden. Dies geschah früher über eine Messung des Sauerstoffgehaltes. Bei Überschreiten festgelegter Werte wurde die Gebläseleistung gedrosselt. Dadurch konnten jedoch keine zufriedenstellenden Betriebsbedingungen erzielt werden. Neuerdings wird daher der Methangehalt als Regelparameter verwendet. Bei Absaugversuchen hat sich eine umgekehrt proportionale Abhängigkeit von Saugdruck und Methangehalt ergeben. Dieser Zusammenhang wird genutzt, um über eine Leistungsregelung der Gebläse den Methangehalt auf einem Wert über 40 % konstant zu halten. Zur Entsorgung der Überschussgasmengen muss in diesem Fall eine Fackel bereitgestellt werden.

Das Leistungsspektrum von

Magermotoren reicht von 10 - 880 kWe. Eine Recherche

der Referenzliste eines Motorenherstellers (MWM) ergab für den Zeitraum

1985 - 1991 die Anzahl von 121 ausgelieferten Motoren für Deponiegaseinsatz

mit Leistungen von 170 - 825 kWe. Ein Planungsbüro

projektierte von 1984 bis 1993 83 Anlagen mit einem Leistungsspektrum von

22 kW bis 2,6 MW elektrischer Leistung im In- und Ausland. Nach der Marktumfrage

einer Fachzeitschrift bieten derzeit 13 Hersteller und Planungsbüros

Blockheizkraftwerke mit Gasmotoren für Deponiegaseinsatz an. Es kann

daher von einer praxiserprobten Technik gesprochen werden.

In der Vergangenheit wurden oft schlechte Erfahrungen bei dem Einsatz von Verbrennungsmotoren gemacht. Das lag einerseits an noch nicht ausgereifter Technologie und andererseits an erhöhten Schadstoffgehalten im Gas. Ein Motor in Braunschweig musste nach 1000 Betriebsstunden wegen Korrosionserscheinungen stillgelegt werden. Als Ursache wurde ein erhöhter Gehalt an HKW (430 mgCl/m3N) im Deponiegas erkannt, die das Motoröl versäuern und direkte Korrosion an Bauteilen bewirken. Daraufhin wurde ein Versuchsprogramm durchgeführt in dem Gegenmaßnahmen untersucht werden sollten. Untersuchungen in Reinstetten zeigten ähnliche Ergebnisse.

In diesem Zusammenhang wurden beschichtete Kolbenbolzen entwickelt, die normale Standzeiten erreichen. Die Korrosion der Kurbelwelle konnte durch höhere Motortemperaturen vermindert werden. Ein jährlicher Austausch war aber immer noch nötig. Eine Stillstandsbeheizung des Motorblocks zur Verhinderung der Kondensation von Schadstoffen ins Öl hat sich als lebensdauerverlängernd erwiesen. Hauptforschungsgegenstand war die Verlängerung der Ölwechselintervalle. Ein neues Motorenöl mit erhöhtem Säurepufferungsvermögen wurde speziell für den Deponiegaseinsatz entwickelt. Die Ölstandzeiten konnten so auf 250 h Betrieb (~10 Tage) erhöht werden. Insgesamt zeigte sich, dass bei diesem hochbelasteten Gas (200-430 mgCl/m3N) ein Einsatz von Verbrennungsmotoren ohne Gasvorreinigung zwar möglich, aber nicht wirtschaftlich ist.

Sämtliche von einem befragten Planungsbüro errichteten Deponiegasmotoren (83 Anlagen) arbeiten derzeit ohne Gasvorreinigung. Im normalen Einsatz werden Ölwechselintervalle von 400-600 h Betrieb erreicht. Ein Zylinderkopfwechsel ist alle 10.000 h Betrieb notwendig und nach 40.000 h Betrieb findet eine Motor-Revision statt. Dabei gelten Grenzwerte von S Cl = 100 mgCl/m3N und S F = 50 mgF/m3N. Bei Einsatz einer Gasvorreinigung kann das Ölwechselintervall auf 1000 h Betrieb ausgedehnt werden. Begleitende Ölanalysen sind unbedingt notwendig. Parameter sind Fe und Cu für Abrieb und IpH-Wert für die Motorölversäuerung (Initial-pH-Wert >4-4,5 erforderlich). Die allgemein bestimmte Basenzahl hat sich in diesem Zusammenhang als wenig aussagekräftig erwiesen ;. Nach Betriebsbeginn werden kürzere Ölwechselintervalle vorgeschlagen, die dann stufenweise in Absprache mit den Motorenherstellern verlängert werden ;. Einige deponiegasbetriebene Motoren sind bereits seit 7 Jahren in Betrieb.

Nicht in jedem Fall konnte die Gasqualität

als Ursache von Schäden an Verbrennungsmotoren verantwortlich gemacht

werden. Als Grund für Risse in Zylinderköpfen konnte z.B. in

Berlin-Wannsee mangelhafte Wärmeableitung infolge von Kalkablagerungen

aus dem Kühlwasser festgestellt werden. Berichtet wird noch von Korrosionsproblemen

bei Abgasturboladern. Ansonsten sind in neuerer Zeit keine größeren

Störungen bei Verbrennungsmotoren im Deponiegaseinsatz bekannt geworden.

Stationäre Motorennutzung

Verbrennungsmotoren dienen in der Regel zum Antrieb von Generatoren zur Stromerzeugung. Dabei wird ein Wirkungsgrad von 33 - 37% erreicht. Es laufen auch Versuche zum Direktantrieb von Deponiegasverdichtern mit Gasmotoren. Bei wassergekühlten Aggregaten kann relativ einfach Niedertemperaturwärme (90 °C) zu Heizzwecken z.B. für Deponiegebäude ausgekoppelt werden. Dafür wird ein Wärmetauscher in den Kühlwasserkreislauf eingebaut. Motoren mit einer Kühlwassertemperatur von 120 °C sind derzeit in Entwicklung. Hier kann das Kühlwasser auch zur Dampferzeugung eingesetzt und so der Nutzungsgrad verbessert werden. Bisher lassen sich 25% der eingesetzten Energie als Abgaswärme in Abhitzekesseln zur Dampferzeugung nutzen.

In Niemark bei Lübeck wird die

thermische Energie in ein Fernwärmenetz eingespeist, an das ein Fuhrpark

sowie Industriebetriebe und Wohnungen angeschlossen sind. Weitere Nutzungsarten

sind die Beheizung von Gewächshäusern (Unterriesbach, LK Erding),

Trocknung von Klärschlamm (Deponie Wirmstal, LK Bad Kissingen) und

die Holztrocknung in Sägewerken (Wonfurt, LK Hassberge). Wenn keine

Wärmeauskopplung erfolgt und für Zeiten ohne Wärmeverwertungmöglichkeit

ist eine Kühleinrichtung notwendig.

Klick: Kraftwerk

Klick: Kraftwerk

Beispiel für einen Gasmotor als Containeraggregat zur Deponiegasnutzung (EVS)

Fahrzeugantrieb

Bei im Betrieb befindlichen Deponien bietet sich Deponiegas als Treibstoff für Kompaktorfahrzeuge an. Dies ist natürlich nur möglich, sofern schon während der Einlagerung mit der Entgasung begonnen wird oder bereits abgeschlossene Abschnitte vorliegen. Praxisversuche laufen in Österreich.

Zur Nutzung muss das Gas gereinigt und aufkonzentriert werden. Geeignet dafür sind Druckwechseladsorption und Membrantechnik, mit denen ein Methan-Gehalt von 90 Vol% erreicht werden kann. Dieser hohe Gehalt ist speziell zur Speicherung des Gases sinvoll. Am Fahrzeug sind Druckgasflaschen montiert, die unter einem Druck von 200 bar in 15 Minuten befüllt werden. Zwei Tankfüllungen zu 2*4 Hochdruckflaschen (640 l Speicherinhalt) werden pro Arbeitstag und Kompaktor verbraucht. Getankt wird an einer Gastankstelle mit 62,5 m3 Füllvolumen .

Zum Einsatz kommen Zweistoffmotoren, die mit Dieselöl oder einem Gas-Diesel-Gemisch betrieben werden können. Es handelt sich um Selbstzündermotoren mit Direkteinspritzung, denen zu Zündzwecken im Gasbetrieb 10-20% Diesel zugegeben wird. Während der Fahrt kann jederzeit auf 100% Diesel umgeschalten werden, bei unterschreiten einer bestimmten Grenzdrehzahl geschieht dies automatisch. Der Startvorgang erfolgt mit reinem Dieselbetrieb.

Im Praxisbetrieb konnte eine Einsatzzeit von 70 % mit Gas-Diesel-Gemisch erreicht werden. Durch die Gasverbrennung werden die Rußemissionen um 65-85% vermindert und die Lärmemissionen gesenkt. Mit erhöhtem Motorenverschleiß wird aufgrund der Gasvorreinigung nicht gerechnet.

Interessant wäre diese Antriebsart für Müllfahrzeuge, die die Deponie regelmäßig anfahren und dort an Ort und Stelle betankt werden können. Tests zum Alltagsbetrieb von Müllfahrzeugen mit Erdgas laufen demnächst in Nürnberg an.

Wie bei einem Verbrennungsmotor wird die Verbrennung von Gas direkt in mechanische Energie umgesetzt. In diesem Fall geschieht dies nicht taktweise, sondern kontinuierlich. Durch eine Verdichterturbine wird Luft mit hohem Druck (15 bar) in eine Brennkammer eingeführt. Hier wird Gas zugegeben und das Gemisch bei einem Luftverhältnis von 4,2 (sehr mager) verbrannt. Ein Teil der Luft dient zur Kühlung der Brennkammerwände. Dabei werden Temperaturen von 1100 °C erzielt . Die heißen Abgase entspannen sich in einem Turbinenläufer, der auf der selben Welle mit der Verdichterturbine sitzt. So wird eine Drehbewegung erzeugt, mit der über ein Reduktionsgetriebe ein Generator zur Stromerzeugung betrieben wird. Durch Abkühlung des Rauchgases nach der Turbine (von 450 bis 85 °C > Tab. 13) wird in einem nachgeschalteten Kessel thermische Energie gewonnen. Diese kann als Dampf zum Antrieb von Verdichtern dienen.

Bei Anlagen über 4 MWe werden elektrische Wirkungsgrade größer 25% erreicht, während der Wirkungsgrad bei kleinen Anlagen bis auf 16% absinkt. Erst ab einer Anlagenleistung von 30 MWe kann auf ein Getriebe verzichtet werden. Gasturbinen können nur bei größeren und gesicherten Gasmengen wirtschaftlich eingesetzt werden. Als untere Einsatzgrenze gelten elektrische Leistungen von 500 - 1000 kW. Bei einem elektrischen Wirkungsgrad von 21% sind so brennstoffseitig mindestens 2,3 MW oder etwa 500 m3N/h Deponiegas notwendig. Für die Anforderungen an die Gasqualität gelten ähnliche Bedingungen wie bei Verbrennungsmotoren. Korrosive Spurenstoffe können Schäden am Turbinenläufer bewirken.

Vorteile bieten die kleinen

Baugrößen, der vibrationsfreie Lauf und die gute Eignung zur

Prozessdampferzeugung mit Abgaswärmetauschern (450 °C Abgastemperatur).

Eine Containerbauweise ist möglich, wobei eine Wasserkühlung

wie beim Verbrennungsmotor nicht notwendig ist. Im Erdgasbetrieb werden

Jahresnutzungsgrade von 95% erreicht. Nachteilig wirken vor allem

der niedrige elektrische Wirkungsgrad, die Anforderungen an die Gasqualität,

mangelnde Praxiserfahrungen im Deponigasbetrieb und hohe Investitionkosten.

| Gasturbine Anlagenbeispiel Hamburg-Ost (Solar-Centaur) | |||

| Brennstoffleistung | 12.487 kW | Wirkungsgrade | RG-Abkühlung |

| Stromerzeugung (Generator) | 3.330 kW e | 26,7 % | |

| Abhitzekessel (8,8 Mg Dampf/h) | 5.800 kW | 46,4 % * | 450 - 270 °C |

| Economyser (Speisewasservorwärmung) | 1.700 kW | 13,6 % | 270 - 158 °C |

| Abgaswärmetauscher (Heizwasser) | 1.400 kW | 11,2 % | 158 - 85 °C |

* : zum Teil Eigenbedarf für Deponiegasverdichter

Tab. 13 Energiedaten

einer Gasturbine

In der Bundesrepublik werden Gasturbinen bisher nur im Zweistoffbetrieb mit Erdgas eingesetzt. Eine Anlage mit 3330 kWe läuft seit 1990 in Hamburg ( > Tab. 13 ). In Wiesbaden wird im Versuchsbetrieb eine Gasturbinenanlage von KHD (ab 1992 mit 240 kW e) mit einem Verbrennungsmotor verglichen. Nach neuesten Angaben (IFAT München 1993 ) ist die Wiesbadener Gasturbine derzeit stillgelegt. Im Deponiegasbetrieb wird sich die Gasturbine auch in Zukunft nicht durchsetzen können. Der Bau großer Zentraldeponien wird bald der Vergangenheit angehören. Auf bestehenden Großdeponien sind größtenteils bereits Nutzungsanlagen installiert, während bei kleineren Deponien der Gasmotor wirtschaftliche Vorteile bietet. Die Hersteller sind daher an einer Optimierung der Anlagen für diesen Einsatzzweck nicht mehr interessiert.

Rautenach/Welsch verglichen 1992 die Kosten eines Gasturbinen-Einsatzes ohne Abwärmenutzung mit dem Membranverfahren und einem Gasmotorbetrieb. Dabei zeigten sich besonders bei Anlagendurchsätzen unter 2000 m3N Deponiegas klare Nachteile in der Wirtschaftlichkeit gegenüber den anderen Verfahren.